Полиуретановая пена универсальный материал, используемый в широком спектре применений. Он очень гибок, обладает высокой несущей способностью и известен своей долговечностью. Его можно комбинировать с другими материалами, такими как нетканая подложка, сетка и ткань. Пенопласт обычно приклеивается к этим материалам с использованием термического процесса, такого как сварка пламенем, адгезия горячей пленки и порошковое ламинирование. В результате получается изделие с мягкой подкладкой, такое как обшивка потолков автомобилей или матрасы и подушки сидений. Наиболее важными свойствами пенополиуретана являются его плотность, прочность на разрыв и удлинение при разрыве.

Полиуретан получают путем реакции полиола с диизоцианатом. и вспениватели для образования полимера. Полиолы обычно получают из полиэфира или сложного полиэфира. Полиэфиры устойчивы к гидролизу и окислению, тогда как полиэфиры более устойчивы к окислению, но менее устойчивы к гидролизу. Полиуретан производят различными способами, в зависимости от предполагаемого применения. К ним относятся слябы, непрерывное производство слябов и ламинирование пенопластом.

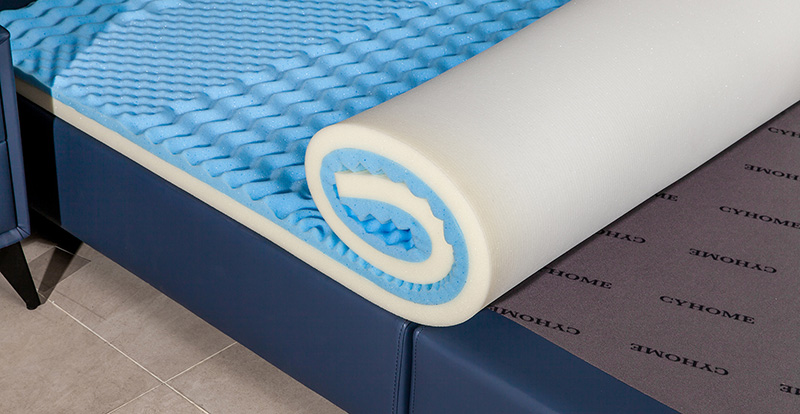

Производство слябов из полиуретана представляет собой непрерывный процесс. который формирует плиты пены непосредственно на конвейерной ленте. Полимерная система выливается на конвейер, где она смешивается со струей воды или углекислого газа, поступающей из сопла. Пузырьки заставляют полиуретан подниматься и распространяться по конвейеру, образуя лист пены. Листы разрезаются по размеру, а затем прикрепляются к основе или другому материалу с помощью одного из вышеперечисленных термических процессов.

Пена тестируется несколькими различными способами для определения ее эксплуатационных характеристик. Несущую способность измеряют путем вдавливания индентора в пенопласт на 25%, 50% и 65% его толщины. Результаты испытаний фиксируются в ньютонах (Н) и килодексах (кН). Чем выше значение, тем большую нагрузку он может выдержать.

Помимо измерения несущей способности пенопласта проводятся другие испытания для измерения прочности на разрыв и разрыв, удлинения при разрыве и воздухопроницаемости. Они основаны на тех же методах испытаний, которые используются для определения его несущей способности.

Горючесть пенополиуретана наступила находится под пристальным вниманием после резкого увеличения числа смертей при пожарах в Великобритании в период с конца 1950-х по начало 1980-х годов, причем многие из этих смертей были связаны с дешевой мягкой мебелью, содержащей пенополиуретан. Пожарная токсичность полиуретана является результатом быстрого разложения и выделения токсичных химикатов, таких как полимеризованный толуол, хлористый водород и хлористый метил. Эти химические вещества выбрасываются в атмосферу в процессе синтеза полиуретана и могут впитываться через кожу рабочих, участвующих в производстве пенопласта. Для повышения безопасности труда проводятся исследования по разработке заменителя пенообразователя CFC-11, который используется в настоящее время. Исследования показали, что замена этого химического вещества на менее токсичное вещество с более низкой температурой кипения и пенообразователем на водной основе обеспечит более безопасную рабочую среду.